LB-WaterRing Schneidgranulierlinie

| Modell | LBWR-80 | LBWR-100 | LBWR-140 | LBWR-160 | LBWR-180 |

| Schraubenmodell | 80/38:1 | 100/38:1 | 140/38:1 | 160/38:1 | 180/38:1 |

| Durchsatz (kg) | 120-160 | 260-400 | 450-600 | 600-800 | 800-1000 |

| Motorleistung (kW) | 55 | 110 | 200 | 250 | 315 |

Automatischer Förderer

AC-Treibergesteuerter Förderbandantriebsmotor

Der optionale Metalldetektor steuert die Funktion des Förderers mit Warnung und Stopp.

Die vom AC-Treiber gesteuerte Zufuhrgeschwindigkeit hängt von der Echtzeitkapazität des Kompaktors ab.

Eingebauter Verdichter

Stator und Rotor schneiden das Rohmaterial. Die Reibung der Materialreste erhöht die Temperatur im Kompaktor. Die hohe Temperatur unterstützt die Feuchtigkeitsreduzierung des Materials und die Staubabscheidung aus Materialresten. Die Entgasungsvorrichtung lässt die Feuchtigkeit aus dem Kompaktor ab und sorgt für eine bessere Lage des Materials für die weitere Verarbeitung

Einschneckenextruder

Anwendungserprobte Abstimmung von Schnecke und Motor für stabile Produktion und lange Betriebszeit. Hochwertiges Schneckenmaterial und Bimetallverarbeitung für hochwirksame Extrusion und lange Verarbeitungszeit.

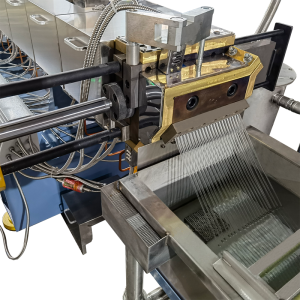

Hydraulische Schmelzfilterform

304-Stahlsiebe mit maßgeschneiderter Maschenweite

Hydraulischer Platten- oder Zylinderfilterkörper erhältlich.

Bronzeheizung für hohe Heizeffizienz

Vollautomatisches Siebwechselsystem optional

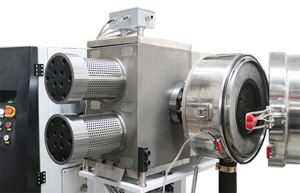

Wasserringgranulator

Der Kontaktdruck zwischen Rotationsmesser und Matrizenfläche wird überwacht, um eine lange Schneidzeit und eine hohe Granulatqualität zu gewährleisten. Die Rotationsgeschwindigkeit des Messers basiert auf dem Schmelzedruck und wird automatisch angepasst. Die Rotationsmesservorrichtung ist für Wartungszwecke verstellbar. Der einfache Austausch der Messer spart Zeit bei der Wartung.

Vibrationssieb

Zwei Funktionen, Entwässerung und Größenkontrolle, für Vibrationssiebe:

Nach der Wasserringgranulierung wird das Granulat im Wasser transportiert. Im Vibrationssieb fließt das Wasser ab und das Granulat bleibt für den weiteren Schritt zurück.

Die Granulatgröße wird durch ein Vibrationssieb gesteuert. Zu kleine oder zu große Granulatkörner werden herausgeschleudert. Das einzige Granulat, das der Größenanforderung entspricht, wird auf dem Luftweg in das Lagersilo transportiert.

Trocknungssystem

Zur Trocknung von Granulat kommt das Konzept der Zentrifugentrocknung und Luftförderung zum Einsatz. Das Granulat wird mit Luft in das Lagersilo transportiert und die Materialfeuchtigkeit beträgt weniger als 1 %.

Lagersilo

Das endgültige Granulat wird im Silo gelagert. Je nach Bedarf kann das Online-Überwachungs- und Gewichtungssystem eingesetzt werden.