-

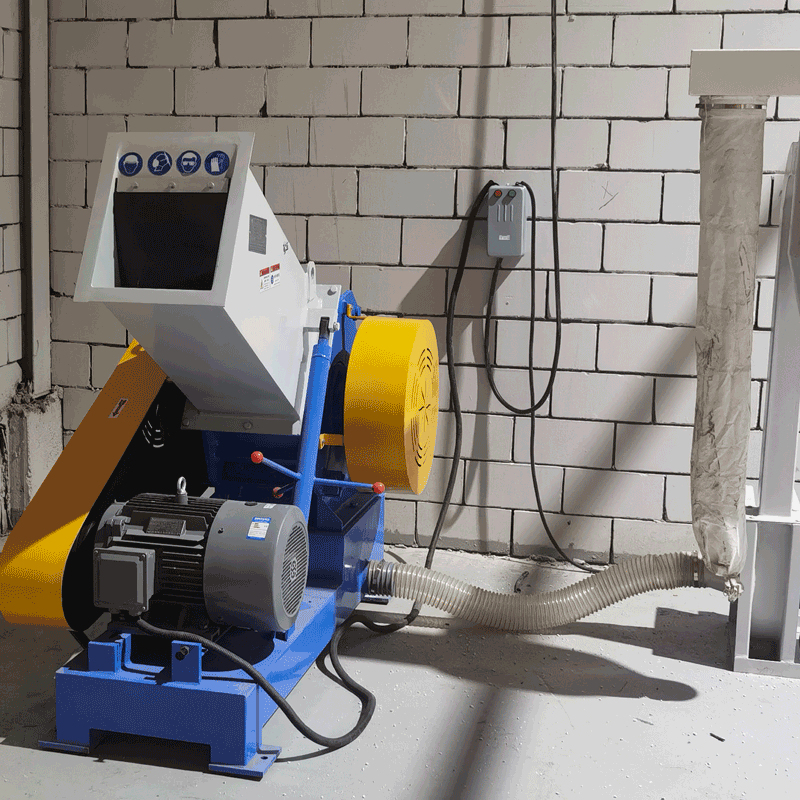

LB-Wasted PVC-Rohr- oder Profilbrecher

Für die PVC-Rohr- und Profilextrusionsfabrik ist die Brechmaschine erforderlich. Vor der offiziellen und normalen Produktion des Kunststoffprodukts wird viel Abfallkunststoff extrudiert. Wenn man sie wegwirft, sind die Produktionskosten viel höher. Mit der Zerkleinerungsmaschine kann der verschwendete Kunststoff in kleine Partikel zerkleinert werden. Durch das Mahlen kann das Pulver in den Extruder eingespeist und zu einem neuen Kunststoffprodukt verarbeitet werden.

-

LB-Einwellenzerkleinerer für Kunststoffschmelzklumpen

Modell Rohrdurchmesser (mm) Extruder Extruderleistung (kg/h) LB-63 20-63 SJSZ65/33 55 AC 150 LB-110 20-110 SJSZ65/33 55 AC 150 LB-160 75-160 SJSZ75/33 90 AC 280 LB-250 90-250 SJSZ75/33 110 DC 350 LB-315 110-315 SJSZ90/33 160 DC 450 Einschneckenextruder Der Extruder besteht aus erstklassigen Markenkomponenten, um Produktionsstabilität, Effizienz und Maschinenhaltbarkeit zu gewährleisten. Unser Extruder verfügt über Einzelschnecken und Zylinder nach internationalem Standard. Die Schraube hat eine starke Steifigkeit... -

LB-Reliable, werkseitig hergestellter Zerkleinerer für Kunststoffabfälle

Bei der Einstellung der Rohr- oder Profilextrusionslinienmaschine fallen häufig Abfallprodukte an. Wir könnten die zerkleinerten Flocken oder das Pulver in den Feeder zurückschicken. Nach diesem Vorgang wird das ursprüngliche Abfallmaterial wieder plastifiziert und zu perfekten Rohren. Dies ist eine wirtschaftliche Möglichkeit und schont effektiv das Rohmaterialbudget.

-

LB-Plant Waste PET-Flaschen-Kunststoff-Waschmaschinenausrüstung

In der PET-Flaschen-Recyclinglinie wird der Abfall durch Zerkleinern und Waschen in saubere Flocken umgewandelt. PET-Material wird durch einen Granulator zerkleinert, mit kaltem Wasser im PET-Trenntank gewaschen und von schwimmenden Kunststoffen getrennt. Kaltgewaschene Flocken werden mit einer chemischen Lösung und heißem Wasser im Heißwaschtank gewaschen. Sie werden in der Horizontalzentrifuge intensiv mit hoher Geschwindigkeit und Reibung gereinigt und im zweiten Trenntank mit kaltem Wasser gespült. Saubere PET-Flocken werden in die dynamische Zentrifuge überführt und die Restfeuchtigkeit der Flocken wird auf 1 % reduziert.

-

LB-Abfall-Kunststoff-PE-PP-Folien-/Beutel-Recyclingmaschine

Diese Recyclingmaschine für PE/PP-Folien/Beutel aus Kunststoffabfällen wurde von Langbo Machinery entwickelt und hergestellt und wird häufig für PE/LDPE/LLDPE-Kunststoffabfälle, gewebte PP-Beutel, PP-Jumbo-Beutel, Einkaufstaschen usw. verwendet.

Das verunreinigte Abfallmaterial durchläuft den Zerkleinerungs-, Wasch- und Trocknungsprozess und wird zu sauberen Flocken für die Pelletierung. Die Linie kann je nach Werkstatt des Kunden in „L“- oder „U“-Form angezeigt werden.

Wir können die Wäscheleinenkomponenten auch an die Material- und Produktanforderungen des Kunden anpassen. -

LB – Wasch- und Recyclinglinie für PP/PE-Folien/Beutel/starre Abfälle

Die komplette Recyclingproduktion für verschwendete PP-, PE-Folien und Beutel inklusive zwei Teilen. Der erste Teil ist die Zerkleinerungs-, Wasch- und Trocknungsproduktion für PP, PE usw. Das Endprodukt nach dieser vollständigen Produktion ist sauberer weicher Flocken- oder starrer Schrott. Der zweite Teil ist die Pellet-Extrusion und das Endprodukt sind Pellets.

-

LB-PET-Flaschenwasch- und Recyclinglinie

Die komplette Recyclingproduktion für PET-Abfälle besteht aus zwei Teilen: Der erste Teil ist die Zerkleinerungs-, Wasch- und Trocknungsproduktionslinie mit den Endprodukten in Form von sauberen PET-Flocken und der zweite Teil ist die Pelletierung und Extrusion für saubere Flocken mit den Endprodukten in Form von PET-Pellets.