Öffnen des Laufabschnitts der Maschine

Einige Zylinderkonstruktionen bieten die einzigartige Konfiguration von Doppelschneckenextrudern. Wenn wir jedem Zylinder eine geeignete Schneckenkonfiguration zuordnen, führen wir eine allgemeine und detailliertere Untersuchung jedes dieser Zylindertypen für den Einheitenbetrieb durch, der für diesen Teil des Extruders spezifisch ist.

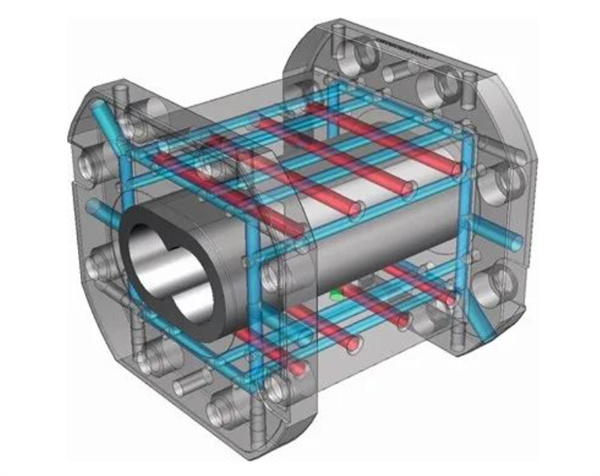

Jeder Zylinderabschnitt verfügt über einen 8-förmigen Kanal, durch den die Schraubenwelle verläuft. Der offene Zylinder verfügt über externe Kanäle, um die Zufuhr oder Ableitung flüchtiger Substanzen zu ermöglichen. Diese offenen Laufkonstruktionen können zum Zuführen und Abpumpen verwendet werden und können an einer beliebigen Stelle in der gesamten Laufkombination platziert werden.

Füttern

Natürlich muss das Material dem Extruder zugeführt werden, um mit dem Mischen zu beginnen. Das Zufuhrfass ist ein offenes Fass, das so konstruiert ist, dass es an der Oberseite des Fasses eine Öffnung hat, durch die Material zugeführt wird. Die gebräuchlichste Position für die Zuführtrommel ist Position 1, also die erste Trommel im Prozessabschnitt. Das körnige Material und die frei fließenden Partikel werden mithilfe einer Zuführvorrichtung abgemessen, sodass sie durch das Zuführrohr direkt in den Extruder fallen und die Schnecke erreichen können.

Pulver mit geringer Stapeldichte stellen oft eine Herausforderung dar, da die Luft häufig fallendes Pulver mit sich trägt. Diese entweichende Luft blockiert den Fluss des leichten Pulvers und verringert so die Fähigkeit des Pulvers, mit der erforderlichen Geschwindigkeit gefördert zu werden.

Eine Möglichkeit zur Pulverzufuhr besteht darin, zwei offene Zylinder an den ersten beiden Zylindern des Extruders anzubringen. Bei dieser Einstellung wird das Pulver in Zylinder 2 geleitet, sodass die mitgerissene Luft aus Zylinder 1 abgeführt werden kann. Diese Konfiguration wird als hintere Absaugvorrichtung bezeichnet. Die hintere Entlüftung bietet einen Kanal, durch den die Luft aus dem Extruder austreten kann, ohne den Zufuhrschacht zu verstopfen. Durch die Entfernung der Luft kann das Pulver effektiver gefördert werden.

Sobald das Polymer und die Zusatzstoffe dem Extruder zugeführt werden, werden diese Feststoffe zur Schmelzzone transportiert, wo das Polymer geschmolzen und mit den Zusatzstoffen vermischt wird. Die Zuführung von Zusatzstoffen nach der Schmelzzone ist auch über Seitenzuführungen möglich.

Auspuff

Der offene Rohrabschnitt kann auch zur Absaugung genutzt werden; Der beim Mischvorgang entstehende flüchtige Dampf muss abgeführt werden, bevor das Polymer die Düse passiert.

Die offensichtlichste Position des Vakuumanschlusses befindet sich am Ende des Extruders. Dieser Absauganschluss ist normalerweise mit einer Vakuumpumpe verbunden, um sicherzustellen, dass alle in der Polymerschmelze enthaltenen flüchtigen Substanzen entfernt werden, bevor sie durch den Formkopf gelangen. Der verbleibende Dampf oder Gas in der Schmelze kann zu einer schlechten Partikelqualität führen, einschließlich Schaumbildung und verringerter Packungsdichte, was die Verpackungswirkung der Partikel beeinträchtigen kann.

Geschlossener Laufbereich

Die gebräuchlichste Querschnittsgestaltung des Fasses ist natürlich ein geschlossenes Fass. Der Zylinderteil umhüllt die Polymerschmelze vollständig auf allen vier Seiten des Extruders, mit nur einer 8-förmigen Öffnung, die den Durchgang der Schneckenmitte ermöglicht.

Sobald das Polymer und alle anderen Zusatzstoffe vollständig in den Extruder eingespeist wurden, passiert das Material die Förderstrecke, das Polymer wird geschmolzen und alle Zusatzstoffe und Polymere werden vermischt. Ein geschlossener Zylinder ermöglicht die Temperaturkontrolle für alle Seiten des Extruders, während ein offener Zylinder über weniger Heiz- und Kühlkanäle verfügt.

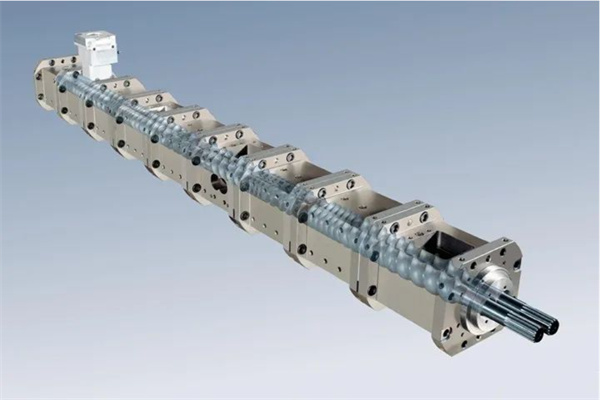

Zusammenbau des Extruderzylinders

Typischerweise wird der Extruder vom Hersteller mit einem Zylinderlayout zusammengebaut, das der erforderlichen Prozesskonfiguration entspricht. In den meisten Mischsystemen verfügt der Extruder über ein offenes Zufuhrrohr im Zufuhrrohr 1. Nach diesem Zufuhrabschnitt gibt es mehrere geschlossene Rohre, die zum Transport von Feststoffen, zum Schmelzen von Polymeren und zum Mischen von geschmolzenen Polymeren und Additiven dienen.

Der Kombinationszylinder kann in Zylinder 4 oder 5 platziert werden, um eine seitliche Zufuhr von Zusatzstoffen zu ermöglichen, gefolgt von mehreren geschlossenen Zylindern, um das Mischen fortzusetzen. Die Vakuumauslassöffnung befindet sich nahe dem Ende des Extruders, dicht gefolgt vom letzten geschlossenen Zylinder vor dem Düsenkopf. Ein Beispiel für den Zusammenbau des Laufs ist in Abbildung 3 zu sehen.

Die Länge eines Extruders wird üblicherweise als Verhältnis von Länge zu Schneckendurchmesser (L/D) ausgedrückt. Auf diese Weise wird die Vergrößerung des Prozessabschnitts einfacher, da ein kleiner Extruder mit einem L/D-Verhältnis von 40:1 zu einem Extruder mit größerem Durchmesser und einer L/D-Länge von 40:1 vergrößert werden kann.

Zeitpunkt der Veröffentlichung: 04.04.2023