01 Mechanische Prinzipien

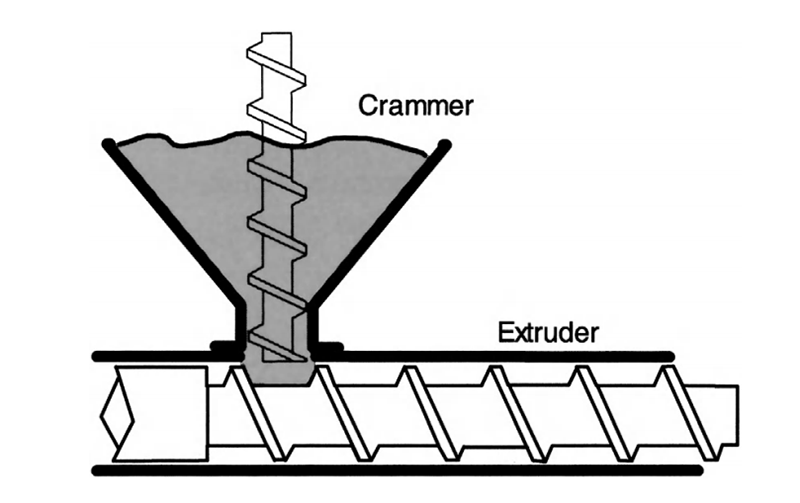

Der Grundmechanismus der Extrusion ist einfach: Eine Schraube dreht sich im Zylinder und drückt den Kunststoff nach vorne. Bei der Schraube handelt es sich eigentlich um eine Abschrägung oder Rampe, die um die Mittelschicht gewickelt ist. Ziel ist es, den Druck zu erhöhen, um größere Widerstände zu überwinden. Bei einem Extruder müssen drei Arten von Widerständen überwunden werden: die Reibung fester Partikel (Einspeisung) an der Zylinderwand und die gegenseitige Reibung zwischen ihnen, wenn sich die Schnecke einige Umdrehungen dreht (Einspeisezone); Anhaften der Schmelze an der Zylinderwand; Der Widerstand der Schmelze gegen ihre interne Logistik, wenn sie vorwärts geschoben wird.

Die meisten Einzelschrauben haben Rechtsgewinde, wie sie in der Holzbearbeitung und in Maschinen verwendet werden. Von hinten betrachtet drehen sie sich in die entgegengesetzte Richtung, weil sie ihr Bestes tun, um den Lauf zurückzudrehen. Bei einigen Doppelschneckenextrudern drehen sich zwei Schnecken in zwei Zylindern gegenläufig und kreuzen sich, sodass eine nach rechts und die andere nach links zeigen muss. Bei anderen Biss-Zwillingsschrauben drehen sich die beiden Schrauben in die gleiche Richtung und müssen daher die gleiche Ausrichtung haben. In beiden Fällen gibt es jedoch Axiallager, die Rückwärtskräfte absorbieren, und das Newtonsche Prinzip gilt weiterhin.

02 Thermisches Prinzip

Extrudierbare Kunststoffe sind Thermoplaste – sie schmelzen beim Erhitzen und erstarren beim Abkühlen wieder. Woher kommt die Hitze beim schmelzenden Plastik? Das Vorwärmen der Beschickung und Zylinder-/Matrizenheizungen funktionieren möglicherweise und sind beim Start wichtig, aber die Motoreingangsenergie – die Reibungswärme, die im Zylinder erzeugt wird, wenn der Motor die Schnecke gegen den Widerstand einer viskosen Schmelze dreht – ist die wichtigste Wärmequelle für alle Kunststoffe, außer für kleine Systeme, langsam drehende Schnecken, Kunststoffe mit hoher Schmelztemperatur und Extrusionsbeschichtungsanwendungen.

Bei allen anderen Vorgängen ist es wichtig zu wissen, dass die Heizpatrone nicht die primäre Wärmequelle im Betrieb ist und daher weniger Einfluss auf die Extrusion hat, als wir vielleicht erwarten würden. Die Temperatur des hinteren Zylinders kann dennoch wichtig sein, da sie die Geschwindigkeit beeinflusst, mit der Feststoffe in der Verzahnung oder Zufuhr transportiert werden. Die Düsen- und Formtemperaturen sollten in der Regel der gewünschten Schmelzetemperatur entsprechen oder nahe daran liegen, es sei denn, sie werden für einen bestimmten Zweck wie Lackieren, Flüssigkeitsverteilung oder Druckkontrolle verwendet.

03 Verzögerungsprinzip

Bei den meisten Extrudern wird die Änderung der Schneckengeschwindigkeit durch Anpassung der Motorgeschwindigkeit erreicht. Normalerweise dreht der Motor mit voller Drehzahl von etwa 1750 U/min, aber das ist zu schnell für eine Extruderschnecke. Bei einer so hohen Rotationsgeschwindigkeit entsteht zu viel Reibungswärme und die Verweilzeit des Kunststoffs ist zu kurz, um eine gleichmäßige, gut gerührte Schmelze herzustellen. Typische Verzögerungsverhältnisse liegen zwischen 10:1 und 20:1. Die erste Stufe kann entweder ein Getriebe oder eine Riemenscheibe sein, die zweite Stufe ist jedoch ein Getriebe und die Schraube befindet sich in der Mitte des letzten großen Zahnrads.

Bei einigen sich langsam drehenden Maschinen (z. B. Doppelschnecken für UPVC) kann es drei Verzögerungsstufen geben und die Höchstgeschwindigkeit kann nur 30 U/min oder weniger betragen (Verhältnis bis zu 60:1). Im anderen Extremfall können einige sehr lange Doppelschnecken zum Rühren mit 600 U/min oder schneller laufen, sodass eine sehr niedrige Verzögerungsrate sowie viel Tiefenkühlung erforderlich sind.

Manchmal stimmt die Verzögerungsrate nicht mit der Aufgabe überein – es bleibt zu viel Energie ungenutzt – und es ist möglich, zwischen dem Motor und der ersten Verzögerungsstufe einen Riemenscheibensatz einzubauen, der die Höchstgeschwindigkeit ändert. Dadurch wird entweder die Schneckengeschwindigkeit über den vorherigen Grenzwert hinaus erhöht oder die maximale Geschwindigkeit verringert, sodass das System mit einem größeren Prozentsatz der maximalen Geschwindigkeit arbeiten kann. Dies erhöht die verfügbare Energie, reduziert die Stromstärke und vermeidet Motorprobleme. In beiden Fällen kann sich die Leistung je nach Material und Kühlbedarf erhöhen.

Pressekontakt:

Qing Hu

Langbo Machinery Co., Ltd

Nr. 99 Lefeng Road

215624 Leyu Town Zhangjiagang Jiangsu

Tel.: +86 58578311

EMail: info@langbochina.com

Internet: www.langbochina.com

Zeitpunkt der Veröffentlichung: 17. Januar 2023